L’assistance technique industrielle,

un enjeu important de l’ industrie 4.0

Le concept de l’industrie 4.0

La troisième révolution industrielle fut l'apparition de l'automatisation et de l'informatique sur les chaines de productions dans les années 60. La production de masse est alors devenue automatique et fiable, mais il lui manquait encore une composante essentielle face à un marché en pleine évolution : L'autonomie, au travers de l'IA.

Le concept d'industrie 4.0 est mentionné pour la première fois au forum mondial de l'industrie de Hanovre en 2011. Dès lors, il va devenir omniprésent dans le monde de l'industrie, qui voit dans ce concept la 4e révolution industrielle, avec l'avènement de l'usine intelligente et des objets interconnectés. La "smart industry" repose sur différentes technologies, telles que :

- L'intelligence Artificielle

- L’internet des objets (IIoT*),

- L'impression 3D

- La réalité augmentée,

- La réalité virtuelle,

- Les cobots

- Le big data

- Le cloud

- et bien d'autres...

L'industrie 4.0, c'est la combinaison efficiente de toutes ces technologies en vue de la réorganisation de l'industrie classique de production de masse. Les grandes promesses de cette quatrième révolution industrielle sont de séduire les consommateurs avec des produits uniques et personnalisés, et malgré de faibles volumes de fabrication, de maintenir des gains. L'usine intelligente, va donc répondre directement au besoin client, qui, via l'internet et les applications adaptées, pourra configurer son produit, puis lancer en fabrication à l'unité ou en petite série. Par extrapolation, on pourrait imaginer que plus tard, l'utilisateur pourrait même prendre le contrôle des machines de production à distance, pour réaliser son produit en autonomie.

La mise en oeuvre de l'usine 4.0

L’usine 4.0 est aussi un système interconnecté qui relie machines, méthodes de gestion (telles que les Enterprise Resource Planning, ERP) et les produits. Il s’agit de l'organisation d’un “nouvel atelier” qui peut prendre les formes suivantes :

- Une usine innovante

- Une usine totalement digitalisée

- Une usine flexible

- Une usine tournée vers ses acteurs externes

- Une usine responsable sur le plan sociétal

- Une usine économe et responsable sur le plan environnemental

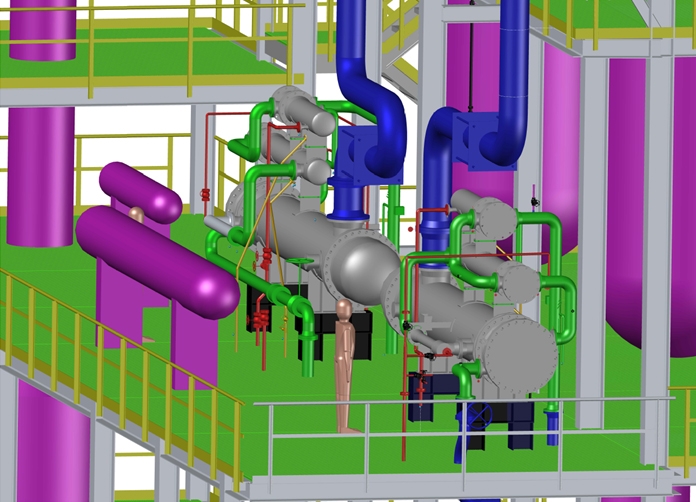

L’autonomie des lignes de productions bouleverse également de nombreux secteurs et réorganise la vie de l’entreprise, en modifiant les corps de métiers et les affectations d’une partie des salariés à leurs postes de travail. Outre les nouveaux emplois, en maintenance ou en automatisme par exemple, qui émergent de cette nouvelle organisation des chaines de production, la demande en R&D et en assistance technique industrielle, devient prépondérante.

La transition de l'ancien modèle de production vers le nouveau, ne pourra pas se faire sans l'intervention d'une main d'oeuvre humaine et qualifiée. De même, la maintenance de ces lignes de productions "tout automatique" aura besoin d'études régulières pour faire évoluer ses lignes de production, et nécessitera un service d'assistance technique industrielle réactif et compétent.

Evolution de l'outil de production classique vers un système 4.0

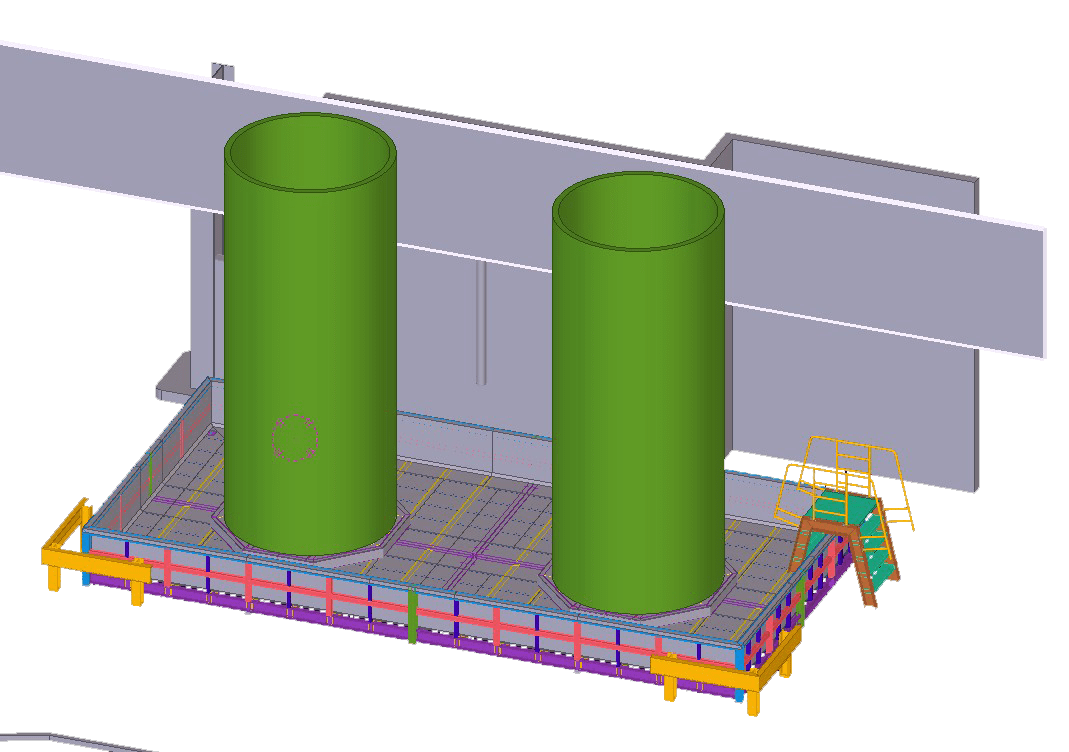

Pour une entreprise classique, la phase de transition vers une production intelligente doit se faire après une analyse précise du terrain, à savoir une étude approfondie de l'outil de production existant, et une étude de marché visant à définir l'évolution des besoins clients.

L' anticipation de tous ces changements très importants doit se faire au travers de l'expertise de professionnels qualifiés appartenant à différents corps de métiers. Chacun des intervenants devra travailler en étroite collaboration avec les autres afin de rendre optimale la finalisation du projet de mise à jour.

L’assistance technique industrielle, propose une gamme de service allant de l’analyse d’une ligne de production existante, afin d’en améliorer le fonctionnement, où bien le développement d’une toute nouvelle ligne de production autonome dédiée aux nouveaux process client. Quel que soit la solution choisie, il faudra également former le personnel à l’utilisation de ces nouveaux outils.

Après avoir réalisé l’implantation d’un nouveau système, des techniciens et opérateurs seront formés à l'utilisation de la nouvelle ligne de production.

Un nouveau rôle pour les opérateurs

Lorsque la mise à jour ou le remplacement de l'outil de production est achevé, le rôle des opérateurs va évoluer, afin de répondre au mieux aux besoins inhérents à ces améliorations des moyens industriels.

En exemple, le concept de closed door machining consiste à équiper une ligne de production de machines autonomes, capables d’enchaîner des phases d’usinage en continu avec le minimum d’intervention humaine. En déployant les processus et la supervision ad hoc, il permet de faire fonctionner les lignes 24 heures sur 24 et 7 jours sur 7, de mieux anticiper l’organisation des tâches de l’atelier, et de limiter les risques pour les personnes comme pour la production lors de la manipulation des pièces et matériaux.

Dans cette perspective, le rôle de l’opérateur évolue : il monte en compétences pour devenir un pilote d’îlot, capable de conduire plusieurs machines à la fois. Grâce à l’implantation de systèmes de communication adaptés (grand écran, tablette…), l’opérateur se concentre notamment sur les tâches de supervision et de contrôle à forte valeur ajoutée pendant que les machines travaillent en autonomie.

Maintenance et évolution des lignes de production 4.0

L’évolution des technologies et des process de fabrication vont très vite, il faut rester en permanence à l’écoute du marché afin de suivre ses évolutions, ses contraintes et ses opportunités. Pour cela, il faudra assurer la maintenance, la formation des opérateurs, mais également une mise à jour régulière de l'outil de production. Les disciplines concernées sont variées :

- La mécanique

- L'instrumentation

- La programmation d'automates

- La maintenance électrique

- La maintenance des îlots robotisés

- Le déploiement de nouveaux systèmes informatiques

C’est en ce sens, que les bureaux d'études spécialisés dans l’assistance technique industrielle, révèlent leur expertise. En effet, cela va permettre de conserver la ligne de production à un haut degré de fiabilité, en procédant à des mises à jour régulières, en faisant intervenir des techniciens qualifiés qui sauront maintenir l’outil de production à son niveau de performances maximales. Dans une industrie 4.0 où tout va très vite, il faudra également être continuellement à l'écoute du marché, afin d'anticiper les besoins, et adapter les outils.

Par ailleurs, le personnel de gestion et les opérateurs sur site, devront être formés en continue pour suivre les améliorations de leur outil de travail, et maintenir, un haut degré de compétence.

L’assistance technique industrielle,

moteur essentiel du maintien de l’outil de production de l'industrie 4.0

L’autonomie complète des machines a ses limites, même si les technologies ont beaucoup évolué dans ce sens ces 20 dernières années, l’IA, comme les machines interopérables, interconnectées, et autonomes, ont une limite à leur champ d’action.

Pour que tout fonctionne bien, il faudra toujours des opérateurs humains à la supervision de l’ensemble, afin de surveiller la bonne tenue de route des opérations. L’assistance technique industrielle, et ses personnes qualifiées sont les éléments de développement indispensables à la nouvelle industrie 4.0, qui plus que jamais nécessite une supervision, et une maintenance continue.

Les phases importantes que représentent la R&D, la fabrication, puis la mise en production, sont indispensables, à l'évolution continue des outils de production. De même, l' amélioration constante des process industriels restera nécessaire. Et cela seuls des humains peuvent le faire, aucune machine actuelle ne saurait se reconfigurer elle-même pour répondre aux besoin d’un marché dont les humains sont les acteurs.

*Industrial Internet of Things

Crédits photos, fotolia, 123 rf, dreamstime